O práci s kloubovým nakladačem aneb umíte nakládat? Třetí část: Zásady práce s ohledem na produktivitu, provozní náklady a životnost

V této části článku se konečně dostáváme k bodům, které vás všechny asi nejvíce zajímají. Kolový nakladač je obecně velmi rozšířený stroj a z toho pramení i široká základna strojníků, kteří s těmito stroji pracují, s většími či menšími zkušenostmi nebo technickými znalostmi. Cílem této části je osvětlit zásady pro všechny, tedy nejen strojníky, ale i provozovatele strojů.

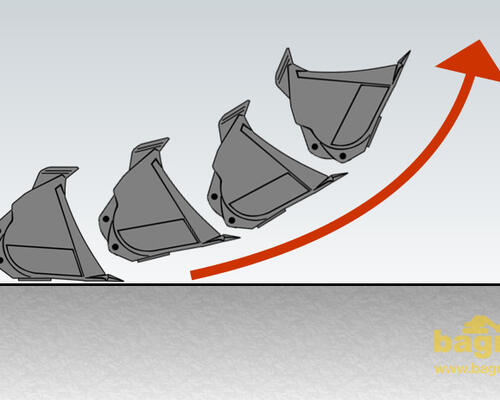

Provozovatel stroje má největší zájem s nakladačem pracovat tak, aby měl vysokou výkonnost, nízké provozní náklady (resp. cenu, kterou zaplatí v přepočtu na naloženou tunu materiálu), co možná nejnižší opotřebení výměnných dílů a dlouhou životnost stroje.

Stručně můžeme zásady shrnout do následujících bodů:

- Využívání otáčkové charakteristiky motoru pro ekonomický provoz¨

- Správné nabírání materiálu

– Najíždění do materiálu v přímém směru a na „jedničku“

– Sklon lopaty a minimalizace kontaktu břitu lopaty s povrchem

– Správné plnění lopaty - „řezání“ materiálu

- Zamezení prokluzu kol

- Správná pozice nákladního auta vůči nakladači

- Minimalizace opotřebení

- Zásady práce pro dlouhou životnost

Nyní tedy k jednotlivým bodům:

Využívání otáčkové charakteristiky motoru pro ekonomický provoz

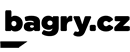

Otáčková charakteristika moderních vznětových motorů jasně definuje pásmo, označované jako ekonomický rozsah otážek. Obecně, výkonová křivka výkonu motoru je rostoucí do určitého bodu, kde dosahuje svého maxima. S výkonem motoru je úzce spjata také křivka kroutícího momentu, která roste do určitého bodu a odsud klesá, její křivka je ale plochá. V bodě maxima kroutícího momentu je zároveň u zatíženého motoru nejnižší měrná spotřeba paliva (viz obrázek). Pro hospodárný provoz je právě nezbytné pohybovat se v ekonomickém rozsahu otáček, který vychází z vlastností motoru. V praxi to znamená, že při najíždění do hromady udržujeme jmenovité otáčky podle konkrétního typu a velikosti nakladače, například při otáčkách 1600 ± 100 ot/min. Hodnoty otáček a průběhy křivek výkonu, kroutícího momentu i měrné spotřeby paliva naleznete v prospektu, odkud zjistíte ekonomické rozmezí otáček motoru vašeho nakladače nebo vám je sdělí dodavatel strojů.

Správné nabírání materiálu

Jak správně nabírat je širší téma, které jsme rozdělili do malých podkapitol, viz podnadpisy níže.

Než se dostaneme k samotnému nabírání, chceme se krátce zastavit u pracovní plochy, kde se bude nakladač pohybovat. Tato plocha musí být uklizená a pokud možno srovnaná. Také zde platí pravidlo, že dobrý strojník má pořádek „na place“. Pokud je plocha nerovná a nakladač by při nakládce musel jezdit zbytečně přes výmoly, vyplatí se ji srovnat, buď shrnutím směrem vpřed či na zpátečku položeným břitem lopaty(tzv. Backgrading). Pro rovnání terénu jízdou vzad můžeme zdárně využít také funkce plovoucí polohy, pokud je jí nakladač vybaven. Při jízdě vpřed by se nám lopata v plovoucí poloze zarývala břitem do země a chce to citlivé korekce strojníka.

Najíždění do materiálu v přímém směru a na „jedničku“

V hitparádě největších zlozvyků by si první příčku pravděpodobně odneslo najíždění do hromady zbytečně vysokou rychlostí. Přitom dnešní nakladače mají takovové vlastnosti, že dokáží naložit i při lehkém přišlápnutí plynu. Důležité je najíždět do hromady pomalu a nabírat materiál na první převodový stupeň. Už jsem několikrát viděl velký nakladač, jak se trápí u hromady jen proto, že do ní jede na dvojku. Ta nemá dostatečnou sílu k zatlačení do materiálu a stroj, resp. motor i převodovka zbytečně trpí. Samozřejmě také výkonnost a hospodárnost provozu výrazně klesají.

Kloubově řízené nakladače většinou mají symetricky osově uspořádané nápravy, tedy zadní náprava při jízdě v zatáčce vpřed jede ve stejné stopě jako přední. Díky tomuto uspořádání dokáže nakladač i v zatočení dosahovat dobré trakce a tedy hrnout materiál. Z hlediska šetrného provozu a pravidel nakládání se ale nakládá vždy v přímém směru (tedy ne v zalomení v kloubu), pokud to není nezbytně nutné, např. vzniklou provozní situací. V přímém směru působí síly optimálním směrem - zjednodušeně z rámu přes výložník do lopaty, kdežto v zalomení dochází k jejich rozkladu na sílu v přímém směru a síly, působící mimo osu pohybu nakladače. Tyto "boční síly" vedou k torznímu namáhání rámu a zejména vyššího namáhání kloubového spojení nakladače.

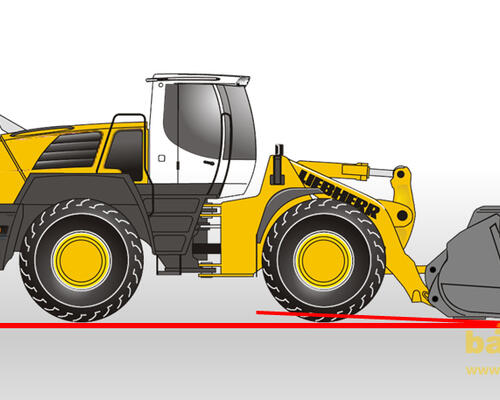

Sklon lopaty a minimalizace kontaktu břitu lopaty s povrchem

Základem pro dobré naložení a co nejnižší opotřebení lopaty je správný sklon lopaty při najíždění do hromady. Nikoliv příliš otevřenou lopatou břitem dolů ani břitem vzhůru, nýbrž vodorovně. Lopaty jsou většinou konstruované tak, aby při vodorovné poloze břitu měly optimální plnění, aby se v nich nabíraný materiál dobře odvaloval.

Existují různé finty, jak zajistit, aby byl břit skutečně vodorovně. Pokud je lopata v horní části vybavena protipřepadovým plechem, jeho horní rovina bývá většinou rovnoběžná s břitem lopaty, nebo bývají na lopatě navařeny plochy rovnoběžné s břitem, můžeme se tedy podle nich řídit. Další možností je sledovat pravítko, které bývá umístěné podél pístní tyče válce zavírání lopaty. Např. u Z-kinematiky, když je břit lopaty vodorovně, nachází se pístní tyč přibližně v polovině své dráhy. Zcela nejjistější je však použít fukci automatického návratu lopaty do vodorovné polohy. Pokud je jí nakladač vybaven, stačí mít lopatu mírně vyklopenou a poté páku joysticku dát do krajní polohy zavírání. V této krajní poloze má joystick magnet, který se zablokuje a skočí zpět do neutrální polohy právě ve chvíli, kdy se břit lopaty dostane do vodorovné polohy.

Nesprávný sklon lopaty vede při příliš vyklopené lopatě k nadměrnému opotřebení břitu nebo zubů nebo naopak při sklonu břitem nahoru k drhnutí spodního dna lopaty. V této poloze si navíc ubíráte možnost postupného přivírání lopaty již částečně zaklopenou lopatou a pořádně nic nenaberete.

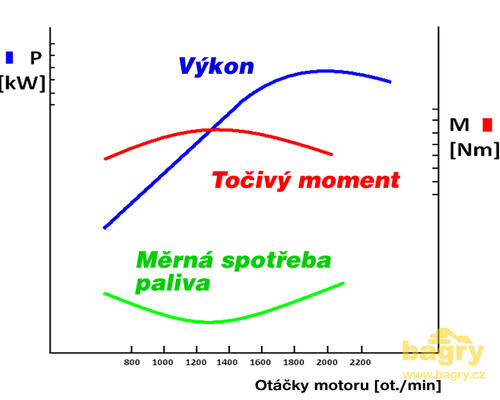

Pro co nejnižší opotřebení i úsporu paliva platí jednoduché pravidlo - při nabírání spouštějte lopatu na zem až těsně před začátkem nájezdu do materiálu.

Správné plnění lopaty - „řezání“ materiálu

Samotná podstata nakládání je ve správném uříznutí materiálu tak, aby lopata byla plná. Využíváme současného zdvihu výložníku a práce řezného nástroje (myšleno břitu nebo zubů) k tomu, abychom zavíráním lopaty materiál nabrali. A vyrážíme směrem k hromadě. Pokládáme výložník, vyrovnáme lopatu a těsně před hromadou ji spustíme úplně na povrch. Jakmile se nakladač opře do hromady, do jisté chvíle má trakci na to, aby ještě lopatou pronikal do materiálu. Poté se již ale zastaví a začal by hrabat na místě. Před tímto okamžikem záleží na kumštu strojníka a jeho citu, aby pomocí kombinace síly pojezdu a pracovní kinematiky nabral materiál.

Pojďme tedy zpět k momentu, kdy nakladač najede do hromady. Jakmile se lopata začne plnit, je třeba ji postupně přivírat a zvedat výložník. Tak nakladač nejsnáze materiál nabere. Profíci zavírají lopatu a přizvedávají výložník současně, jde o to najít ten správný pohyb zavírání lopaty a zdvihu výložníku. Samozřejmě, velmi záleží na materiálu, zcela rozdílné je snadné nakládání štěrku na expedici lomu a čelní těžbě kamene z rozvalu po odstřelu v lomu.

Zásadní roli zde hraje obsluha nakladače, nejen ve vztahu k pracovním výkonům, ale i k opotřebení vyměnitelných dílů a také celkové životnosti. K tomu se ještě ale dostaneme. Při práci musí strojník rozlišovat, co je aktuálně třeba se strojem podle podmínek dělat, např. jak je materiál pevný a tvrdý, jak může vjíždět do hromady, aby mohl zároveň zavírat a zvedat. Nemůžete lopatu najednou zavřít, protože utečete z hromady, a nemůžete lopatu najednou zvednout, protože takto se také nic nenabere. V kabině se to ukazuje mnohem lépe, než popisuje v textu.

Když odjíždíte s plnou lopatou z hromady, měla by lopata hromadu kopírovat, tzn. je třeba dát ji ihned dolů. Pamatujte, že jezdit a především zatáčet se zvednutou plnou lžící, se nemá, pokud tedy zrovna nejedete ke korbě nákladního auta.

Popsali jsme si první najetí do hromady. Při dalším nakládacím cyklu neustále udržujeme poloměr hromady kompaktní, „nevykoušeme“ si díru, abychom z ní museli dalekosáhle couvat. To znamená, že náš další nájezd bude směřovat na střed okraje prvního nájezdu. A tak pořád dokola.

Při nakládání aut by měl být nakladač v pohybu a už při příjezdu k autu by měl strojník zvedat výložník tak, aby v okamžiku dojetí k bočnici byl výložník ve správné výšce a mohl začít s vysypáváním lopaty. Načasování zvedání výložníku zabere několik cyklů, potom si stačí zapamatovat bod, ve kterém začneme výložník zvedat.

Je třeba také uvést, že nakladač může nabrat plnou lopatu, i když postup nakládání není úplně optimální. Oblíbenou eskapádou je naplno zarvat lopatu do hromady a teprve potom se snažit něco udělat. To je špatně. Výše uvedeným správným postupem materiál do lopaty sám napadá. Jiné postupy představují v celkovém úhrnu nakládání s vyšší energetickou náročnosti a tedy citelnou vyšší spotřebou paliva, nadměrným a zcela zbytečným zatěžováním hydraulického systému a přední nápravy.

Než opustíme tuto kapitolu, krátká poznámka na konec: Podle druhu materiálu je možno dosáhnout různých stupňů plnění lopaty, např. obilí nebo kamenivo frakce 16-32 má stupeň plnění 100 %, více by se prostě z lopaty vysypalo, naopak např. vlhká zemina může mít stupeň plnění i 115 %, čili budete mít na lopatě pořádnou „čepici“.

Zamezení prokluzu kol

Prokluz kol je limitujícím faktorem pro efektivní přenos výkonu a energie a promítne se zejména do nadměrného opotřebení pneumatik. Proto důležitá věc: Kola se při najíždění do hromady nikdy nesmí protáčet, ale pouze tlačit do materiálu. Všechnu ostatní práci musí dělat strojník ovládáním výložníku a lopaty. Zde narážíme na praktický rozdíl ve vlastnostech hydrostatického a hydrodynamického pohonu pojezdu.

Hydrostaticky poháněný nakladač na volnoběh nejede, rozjede se teprve po přidání plynu. Rozjetý stroj naopak po ubrání plynu zastavuje. Brzdový pedál se v provozu ve většině případů vůbec nepoužívá a stroj brzdí hydrostaticky. Samozřejmě, po sešlápnutí brzdy stroj dokáže intenzivně brzdit. Brzdový pedál má dvě polohy, při mírném sešlápnutí funguje jako omezovač průtoku, při větším sešlápnutí jako klasická brzda. Omezovač průtoku (tzv. Inch pedál) omezuje průtok oleje na pojezdu při současném zachování výkonu pracovní hydrauliky. Je tak možné pomocí něho regulovat prokluz kol a výrazně snížit opotřebení pneumatik.

Hydrodynamický pohon pojezdu funguje zcela jinak, když šlápnete na plyn, nakladač se rozjede, po ubrání plynu nebrzdí, ale jede setrvačností dál. Pro zastavení a brždění je nutné používat pedál brzdy. Zejména pokud přejde člověk ze stroje s jedním typem pohonu pojezdu na druhý, může to být dost velký nezvyk.

Správná pozice nákladního vozu vůči nakladači

Nakladač zpravidla nakládá na nějaký dopravní prostředek, pokud pomineme přepravu na krátké vzdálenosti, kdy se ještě nevyplatí použít nákladní auto. Výkonnost nakládky může výrazně ovlivnit také organizace příjezdu a postavení nákladních aut k nakladači. V ideálním případě má nakladač nabírat materiál, couvat, mírně se zlomit (myšleno zatočit), zvedat výložník a vysypat materiál na korbu nákladního vozu. Přepravní trasa v tomto případě (záleží také na velikosti nakladače) může dosahovat třeba 20 m. Jakékoliv další zatáčení nakladače nebo prodlužování této trasy vede ke zpomalování nakládky a snížení produktivity nakladače.

Obecně platí, že nákladní automobil má stát vůči nakladači šikmo, v úhlu 45° vzhledem k podélné ose nakladače. Vzhledem ke konkrétním podmínkám provozu však mohou připadat v úvahu i jiná řešení.

Minimalizace opotřebení

Opotřebení je často diskutované téma. Můžeme ho rozdělit na dvě kategorie. První jsou opotřebitelné díly (špičky zubů, zubové systémy, mezizubové segmenty, navařené desky a pláty z otěruvzdorných materiálů, pneumatiky) a druhá kategorie je celkové opotřebení stroje, způsobené dlouhodobým provozem.

Opotřebitelné břity, špice zubů, mezizubové segementy a další ochranné prvky lopaty mají svou životnost, kterou ovlivňuje charakter nabíraného materiálu, a dále zejména rychlost najíždění do materiálu a délka kontaktu břitu s povrchem při nabírání. Také zde platí pravidlo, že méně znamená více - raději menší rychlost a co nejkratší kontakt s materiálem.

Pneumatiky si zaslouží samostatný odstavec, jejich životnost ovlivňuje mnoho faktorů. Tím prvním předpokladem je kvalita pneumatiky, např. Michelin nebo Goodyear nelze kvalitativně ani životnostně srovnávat s levnými, především čínskými výrobci pneumatik. Mimo faktorů samotných vlastností pneumatiky mají velký vliv na životnost podmínky provozu (např. písek vs. kamenitý podklad), správné huštění pneumatiky a styl práce s nakladačem. Stylem práce je myšlen především důraz na omezení prokluzu pneumatik. Při správném zacházení a údržbě v praxi mohou pneumatiky vydržet i přes 5000 Mth. V některých provozních podmínkách, kdy hrozí časté defekty, se používají různé ochranné prostředky proti průrazu pneumatiky. Zpravidla jsou účinné do 12 mm průměru cizího předmětu, další výhodou je, že zcela zamezí úniku vzduchu z pneumatiky přes disk kola. Druhou stranou mince je cena těchto prostředků a fakt, že když najedete např. na silný roxor, prostředek již není schopen zabránit úniku vzduchu.

V některých případech, např. při ražbě tunelů nebo v lomovém nasazení, se na pneumatiky osazují ochranné řetězy, které výrazně prodlouží životnost pneumatik a nakladač má vynikající trakci. Také v tomto případě je pneumatika lépe chráněna proti proražení. Ochranné řetězy vyrábí řada výrobců, např. Pewag nebo z českých Řetězárna Česká Ves. Jejich cena je ale velmi vysoká, proto se používají pouze ve skutečně opodstatněných případech.

Zásady práce pro dlouhou životnost

V této části chceme v podstatě shrnout obecná pravidla, platná pro jakýkoliv stroj, a to nejen pro ty stavební, ale i některé z nich můžete aplikovat třeba i na vaše auto. Ale pojďme zpět k nakladačům, jejich „výdrž“ ovlivňují hlavně dvě veličiny: charakter podmínek provozu (lehký x těžký) a způsob, jakým se s ním pracuje. Hodně záleží také na osobním přístupu, známe pár strojníků, kteří stroj hýčkají a udržují v perfektním stavu a do kabiny se přezouvají do pantoflí.

Ale zpět k tématu: Zásady práce pro dlouhou životnost spočívají v dlouhodobém dodržování a respektování jasných pravidel, spojených především s údržbou a citem pro stroj. Tyto pravidla lze shrnout do několika bodů:

Důsledná kontrola

• Olejové náplně, denně:

- motor (měrka oleje)

- rozvodovka (měrka oleje)

- hydraulická nádrž (olejoznak)

• Denní kontrola možných poškození pracovního vybavení

- kontrola poškození výložníku, hydraulických vedení nebo pístních tyčí

• Mazání stroje – mazací plán, kontrola funkce centrálního mazání

Studené starty stroje

- zejména v chladných podmínkách 10 min nechat motor na volnoběh zahřát

- pozvolným zatěžováním a pomalou prací zahřát hydraulickou soustavu

Režim před vypnutím motoru po náročné práci, ochrana turbodmychadla

- před vypnutím motoru nechat motor běžet až 2 minuty na volnoběh

(tento režim před vypnutím po náročném provozu lze aplikovat i u strojů s motorem bez turbodmychadla)

Výstražné a informační kontrolky

- zjištění příčiny rozsvícení kontrolek –viz návod k obsluze

- nebo volat technickou podporu, servis

Dodržování intervalů výměny provozních kapalin i jejich předepsané třídy a viskozity

Dodržování pokynů v návodu k obsluze

Předávání informací o stavu stroje při střídání posádek jednotlivých směn – provozní kniha

-------------------------------------------------------------------------------------------------------------------------------------------------

Pro názornost se můžete podívat na krátká videa, která vznikla během přípravy článku:

-------------------------------------------------------------------------------------------------------------------------------------------------

K tématu hospodráného provozu je to vše, co považujeme za důležité. Věříme, že si zde najde každý své. Jak začínající strojníci, ostřílení zkušení borci, tak i majitelé a provozovatelé strojů. Vaše názory a zkušenosti uvítáme, k tomuto je vyhrazen prostor v komentářích.

V brzké době uveřejníme poslední díl tohoto seriálu, který bude věnovaný tématům, jež se jinam nevešla.

Pro přidání komentáře se přihlašte nebo zaregistrujte.

Komentáře